Dobrze zaprojektowany, dostosowany do specyfiki hali produkcyjnej i przede wszystkim sprawny system odpylania jest podstawą bezpieczeństwa pracy. Pyły przemysłowe, niekiedy toksyczne, są nie tylko szkodliwe dla zdrowia i samopoczucia pracowników, ale też znacząco obniżają wydajność pracy. Brak odpowiedniej wymiany powietrza stwarza też poważne zagrożenie wybuchowe i pożarowe, a do tego skraca żywotność maszyn i zwiększa ryzyko wystąpienia awarii.

Oprócz zastosowania systemów odpylania (taki obowiązek jest nałożony przez prawo) ważne jest stworzenie instalacji adekwatnych do typu pyłów, rodzaju produkcji oraz uwarunkowań architektonicznych. Jak je wybrać i na co zwracać szczególną uwagę?

SYSTEMY ODPYLANIA W HALACH PRZEMYSŁOWYCH – JAK WYBRAĆ?

Stworzenie projektu odpowiednich systemów odpylających nie jest łatwym zadaniem. Z tego rodzajów instalacji korzysta wiele branż o różnej charakterystyce i w przypadku każdej z nich wykorzystane technologie są odmienne. Różnice występują nawet w obrębie tego samego sektora.

Od czego zależy zastosowanie konkretnych typów odpylaczy? Głównymi czynnikami wpływającymi na kształt systemu odpylania w hali produkcyjnej są:

- rodzaje pyłu przemysłowego – klasyfikuje się je przeważnie na podstawie wielkości cząsteczek stałych (gruboziarniste, drobnoziarniste, aerozol) oraz stopnia absorpcji pyłu przez drogi oddechowe (od pyłów przedtchawiczych do tych, które mogą docierać bezpośrednio do płuc);

- uwarunkowań architektonicznych budynku, w szczególności jego kubatury;

- wykorzystywane w produkcji procesy technologiczne – nierzadko uniemożliwiają one zastosowanie konkretnego filtra;

- ilości wytwarzanych pyłów i ich stężenia w powietrzu;

- konieczność spełnienia wymogów określonych przez dyrektywę ATEX, jeśli podczas produkcji wytwarzane są pyły palne i w związku z tym istnieje zagrożenie wybuchem.

Odpylanie przemysłowe jest szczególnie istotne w zakładach, w których wykonywane są takie czynności jak mieszanie ciał sypkich, cięcie, mielenie i kruszenie surowców, szlifowanie i polerowanie czy przesiewanie. Obejmuje to sektor drzewny i papierniczy, chemiczny, metalurgiczny, kamieniarski, meblarski i wiele innych.

O tym, czy konieczne jest wdrożenie systemów odpylania i jakie parametry powinny wykazywać, decyduje Rozporządzenie Ministra Pracy i Polityki społecznej z 2014 r. w sprawie najwyższych dopuszczalnych stężeń i natężeń czynników szkodliwych dla zdrowia w środowisku pracy. Niezbędne jest więc wcześniejsze wykonanie odpowiednich analiz fizyczno-chemicznych.

Rodzaje systemów odpylania w przemyśle

Warunki pracy w hali produkcyjnej determinują nie tylko rodzaj urządzeń odpylających, ale również ich podstawowe parametry, np. wydajność. Większość odpylaczy ma bardzo szerokie zastosowanie, ale rzadko zdarza się, że jeden konkretny typ jest w stanie dokładnie oczyścić pomieszczenie z pyłu i zapobiec jego rozprzestrzenianiu się. W większości hal produkcyjnych potrzebne jest wdrożenie różnorodnego systemu, złożonego z kilku rodzajów urządzeń do odpylania.

Kryterium klasyfikacji systemów odpylania jest najczęściej mechanika odciągania pyłów. Według takiego podziału można wyróżnić:

- Odpylacze cyklonowe i multicyklonowe – wykorzystują siłę odśrodkową, aby wprawić cząstki pyłu w ruch wirowy i spowodować ich opadanie na dno zbiornika.

- Odpylacze hybrydowe – działają na podobnej zasadzie, co odpylacze cyklonowe, z tym że w tym przypadku filtrowanie jest dwustopniowe. Najpierw cząstki pyłu usuwane są mechanicznie, a drobne pozostałości pyłów osadzają się na filtrach.

- Komory osadcze – do odpylania wykorzystują działanie grawitacji, pod wpływem której cząstki pyłu samoistnie opadają na dno zbiornika. Są one niezbyt wydajne i znajdują zastosowanie wyłącznie w przypadku odpylania grubych zanieczyszczeń lub służą jako odpylacze wstępne.

- Elektrofiltry – technologia odpylania opiera się na użyciu pola magnetycznego, które przyciąga wcześniej naładowane elektrycznie cząsteczki zanieczyszczeń.

- Odpylacze workowe – wykorzystuje się w nich filtry wykonane z różnych materiałów porowatych, najczęściej papieru lub tkaniny (ale może to być również ceramika). Cechują się dużą wydajnością.

- Odpylacze żaluzjowe – to fizyczne przeszkody, które zapobiegają rozprzestrzenianiu się cząsteczek zanieczyszczeń po pomieszczeniu. Pył, który uderzy w odpylacz, opada na ziemię.

Bardzo często można spotkać się również z odciągami miejscowymi (lub punktowymi), a także odpylaczami kabinowymi. Te pierwsze zwykle zintegrowane są już z maszynami i usuwają cząsteczki pyłów bezpośrednio ze źródła ich emisji. Odpylacze kabinowe są natomiast stosowane do odpylania maszyn i elementów zamkniętych ciągów produkcyjnych (np. taśm transportowych czy kabin do mieszania składników sypkich).

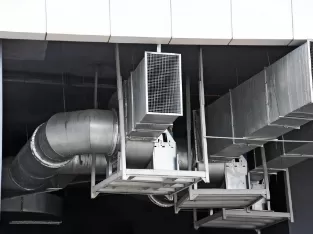

Nie zapominaj o prawidłowej wentylacji w hali!

Odpylanie jest tylko częścią systemów zabezpieczeń w zakładach produkcyjnych. Aby spełniało swoje zadanie, musi ściśle współgrać z systemami wentylacyjnymi, szczególnie w miejscach, w których występują pyły wybuchowe. Zadaniem wentylacji jest również zapewnienie odpowiedniej temperatury na hali, dzięki czemu znacząco zmniejsza się ryzyko wystąpienia wybuchów lub pożaru.

Warto uwzględnić to już na etapie projektowym. Kompleksowe podejście do tej kwestii zwiększy wydajność obu systemów i zapewni maksymalne bezpieczeństwo w zakładzie przemysłowym.